Hoog gerezen, diep gevallen: lees hier even hoe het afliep met deze automobieltovenaar.

OMSLAGARTIKEL

(Streamer)

LEAN PRODUCTION IN AUTO-INDUSTRIE + JOSÉ IGNATIO LOPEZ VAN VOLKSWAGEN IN NEDERLAND + UNIEK PROJECT VAN NEDCAR +

(Bovenkop)

Toeleveranciers in auto-industrie onder grote druk

(Kop)

Lean production volgens wurger Lopez

(Intro)

Toeleveranciers in de auto-industrie moeten goedkoper werken. Dat is de boodschap van Volkswagen-topman José Ignatio Lopez. Door lean production moeten voorraden verdwijnen; het assembleren moet sneller. NedCar introduceert zelfs de primeur van twee automerken op één produktielijn.

– Erwin van den Brink –

(Credit auteur)

De auteur is redacteur van De Ingenieur.

‘Ik ben het volkomen oneens met meneer Lopez’, zegt directeur Fred Welschen van Inalfa, een toeleveringsbedrijf voor de automobielindustrie tegen José Ignatio Lopez, chef produktie en inkoop van Volkswagen AG. Hij verwijt Lopez tijdens een congres, georganiseerd door het tijdschrift Automobielmanagement op 12 december in Amsterdam, de revival van de flower power-tijd te prediken: als managers liever zijn voor arbeiders, worden die vanzelf produktiever; de voorwaarde om de gunst van de klant winnen.

Deze empowerment van het uitvoerende personeel is een aspect van lean production, het produceren met een minimum aan mensen, middelen, tijd en idealiter zonder wachttijden en voorraden. Zonder voorraden, want onderdelen worden just in time aangeleverd. Zonder wachttijden tussen werkstations, want er zijn geen bottlenecks of road blocks. En zonder foutief eindprodukt, want de arbeiders zelf zijn ‘eigenaar’ van het produktieproces.

Japanse automakers kunnen volstaan met de helft van het aantal montage-uren dat de Europese nodig hebben, zij halveren de Europese ontwikkelingstijd en produktcyclus alsmede de distributiekosten. Wordt een toeleverancier op die manier slank, dan kunnen zijn prijzen met tientallen procenten omlaag.

Alleen doet Lopez het, tot grote woede van Welschen, andersom: hij verlaagt eerst de prijzen en zegt zijn toeleveranciers dan dat zij maar lean moeten worden, ‘niet omdat ik het wil, maar omdat de klant die prijs en kwaliteit eist’. De klant is degene die anders straks een Japanse of Koreaanse auto koopt in plaats van een Volkswagen. Is het slim werken of slaven drijven en afknijpen? Lopez weet een andere toeleverancier, Karel Bos van Bosal, wel aan zijn zijde. Bos: ‘Lopez geeft je een schop. Ga door met schoppen. Het houdt me wakker en alert.’

Dure voorraden

Het afknijpen van de prijzen door ‘de wurger van Rüselsheim’, zoals Lopez in de pers is genoemd (vóór zijn omstreden overstap van GM’s Opel naar VW), leidt volgens Welschen op den duur tot een oligopolie, een kartel van grote toeleveringsbedrijven omdat de kleintjes de investeringen niet meer kunnen opbrengen bij zulke lage prijzen.

Niet investeringsvermogen maar aanpassingsvermogen bepalen de concurrentiekracht van toeleveranciers, werpt Lopez tegen. ‘Wij creëren de weg door haar te begaan’, parafraseert hij een Spaanse dichter. Of willen wij dat Wolfsburg straks net zo verlaten is als de ooit levendige scheepswerven van Bilbao, waar Lopez is opgegroeid?

‘Allemaal mooi en aardig’, hoont Welschen, ‘Maar als ik een nieuwe assemblagelijn wil opzetten, heb ik uiteindelijk toch gewoon geld nodig.’

Investeren in een klassieke assemblagelijn is juist het toonbeeld van inefficiëntie, omdat er behalve daadwerkelijk onderhanden werk voortdurend ook een hoop voorraad door de fabriek onderweg is of ligt te wachten. En dat is vermijdbaar. Je lost het echter niet op met investeren, maar slechts met aanpassen. Tussen twee werkstations hoort maar één exemplaar te bewerken produkt onderweg te zijn. Overige exemplaren zijn nutteloos bewegende voorraad als er maar één exemplaar tegelijkertijd kan worden bewerkt. Voorraad kost geld en voegt geen waarde toe aan het eindprodukt. In de oude situatie was het een noodzakelijk kwaad, om voortgang van de produktie te waarborgen. Lopez: ‘We stellen niet langer de produktie centraal, maar de klant.’

De klant, aldus Lopez, wil niet langer opdraaien voor de kosten van voorraad, produktophoping en leegloop: de zogenoemde afstemverliezen in het proces. Voor Karel Bos is Lopez zo’n klant. Wij, automobilisten, zijn op onze beurt klant van ‘ons merk’ maar ook van importeur en dealer. Met ons steeds kritischer prijsbewustzijn zetten wij de klassieke voorraadfunctie van importeur en dealer onder spanning. Een kwart van de winkelprijs van een auto wordt veroorzaakt door transport, dealermarge, verkoop en marketing. Ontwikkelings- en assemblagekosten vertegenwoordigen slechts een kwart van de waarde van het eindprodukt. De helft van de kosten zit in het inkopen van onderdelen. Vandaar dat Lopez er zo op hamert dat zowel zijn toeleveranciers als distributeurs lean worden.

Taakgroepen

Volvo (zie Kader) produceert daarom alleen nog ‘voorraadvermijdend’ op klantenorders. Maar de produktie zelf is alleen goed lean te krijgen bij een maximale maar ook constante line speed, snelheid van het produktieproces. Een zo constant mogelijke snelheid wordt bereikt doordat elk model wordt opgebouwd uit modulen die uit oogpunt van assemblage zoveel mogelijk identiek zijn. In de samenbouw is er dus geen verschil in montagetijd tussen een dieselmotor of een benzinemotor. Elke willekeurige modelmix loopt in constante snelheid door de assemblagelijn. Straks, als in Born Mitsubishi’s en Volvo’s op één lijn worden gebouwd, geldt dat ook voor de merkmix: de ene dag wat meer Volvo’s, de andere dag wat meer Mitsubishi’s, maar elke dag een zo constant mogelijke output. Om de toch onvermijdelijke vraagfluctuaties te kunnen opvangen, kan de NedCarlijn in Born straks bij een constante lijnsnelheid van 45 wagens per uur meer of minder uren per week of zelfs per dag gaan draaien.

Voor de toeleveranciers geldt dat zij de schommelingen in totale afzet, maar ook die van specifieke modellen op de voet volgen. De leverancier van de stoelen van NedCar krijgt vier uur van tevoren te horen welke stoelen en banken hij moet leveren. Hij levert elk half uur aan. Lean production heeft zo een olievlekwerking door de hele produktieketen.

Japanners bereiken lean production door het inzetten van produktieteams met een teamleider. Op zichzelf beschouwd is dit managementconcept overigens niet Japans: het komt van de Amerikaanse profesor H.E. Deming, die stelt dat statistische controle door produktiemedewerkers leidt tot grote kwaliteitsverbetering en aparte toezichthouders overbodig maakt. Het team als process owner is in de Nederlandse bedrijfskundige literatuur al decennia bekend als de ’taakgroep’ die eveneens beoogt de procesbesturing en -controle zo veel mogelijk naar het uitvoerende personeel te delegeren. Deming’s boodschap beklijfde in Japan, niet in de VS.

Taakverbreding

Hiermee is een teer punt aangesneden. Waarom verplaatsen Japanners hun concept naar een vijandige omgeving? Volgens dr. Ben Dankbaar, van het onderzoekinstituut Merit (Maastricht Economic Research Institute on Innovation and Technology) van de Rijksuniversiteit Limburg, dwong aanvankelijk Westerse protectie de Japanners tot het openen van lokale produktiecentra. Op dit ogenblik is vooral de dure yen voor Japanners aanleiding om de local content (voor de Bornse Mitsubishi’s: het gehalte aan in Europa gemaakte onderdelen) te vergroten.

Dankbaar wijst ook op de extreem korte (maximaal 60 seconden voor een handeling) en kritische (bijna tot op de seconde nauwkeurige) cyclustijden van lean production. Door de confucianistische traditie van toewijding aan het collectief is zo’n rigide produktiediscipline in Japan veel vanzelfsprekender dan in Europa. Die traditie staat overigens onder toenemende spanning. Van de hand van Ichiro Ozawa, een van de politici die de Liberaal Democratische Partij in Japan de rug heeft toegekeerd, verscheen een boek waarin hij pleit voor ‘verwestersing’: individualisering (van het conformistische onderwijs), meer binnenlandse consumptie en kortere werktijden.

Lopez hoont elk beroep om rekening te houden met concurrentiefactoren die buiten de invloed van het management liggen, weg als ‘een intelligent excuus’ om niets te doen. Maar het is interessant om te weten dat lean production in optimale vorm wellicht alleen is te bereiken in een arbeidscultuur die in Europa niet bestaat, maar die ook in Japan haar langste tijd heeft gehad.

De voorstanders van het concept, zoals Lopez en de mensen bij NedCar, wijzen op de taakverbreding, waardoor het werk meer zingeving krijgt en minder eentonig wordt. Maar een bedrijfskundige zoals prof.ir. Jan in ’t Veld wijst vooral op de verkorting van de cyclustijden van arbeidshandelingen in lean production (30 tot 60 seconden) die juist vervreemdend werkt – kortcyclisch werk is het wezenskenmerk van de klassieke massaproduktie. In dat verband is lean production ook wel een moderne variant van massaproduktie genoemd (superfordisme) en niet de ‘derde industriële revolutie’ zoals Lopez meent, want die voltrekt zich niet in de traditionele industrieën maar veeleer in de dienstensector en informatie-industrie. Daar worden lange lineaire processen met veel specialistische stappen ‘herontworpen’ tot bij voorkeur één-stapsprocessen, waarbij informatiewerkers alle benodigde specialistische deelinformatie (via een computernetwerk) naar zich toe halen.

Assemblageproces

De parallel van de één-stapsprocessen in de informatie-industrie is in de automobielindustrie de stationaire assemblage, door Volvo (sic!) geïntroduceerd in haar fabriek te Uddevalla. Daar werden aangevoerde bouwkits door een team op één vaste plaats tot auto opgebouwd. Volgens het MIT (Massachusetts Institute of Technology) was dit fundamenteel fout, omdat Volvo van massaproduktie terugkeerde naar pre-industrile, ambachtelijke, autoproduktie: alle ‘kromme’ onderdelen konden dank zij de lange cyclustijd door het bouwteam worden ‘rechtgetimmerd’, zoals vroeger de blik- en koperslagers koetsdelen met de hand ‘in vorm’ sloegen, waardoor elke koets een unieke vorm had maar er geen constante kwaliteit was.

Het rework, fouten herstellen, werd in Uddavalla geïncorporeerd in de produktie zelf, terwijl het in massaproduktie gebeurt na de assemblage (op het rework station); lean production beoogt de fouten uit te bannen.

Kortcyclisch werk heeft dan als voordeel dat produkt- en procesfouten eerder manifest worden omdat de arbeider zijn handeling niet binnen de gestelde tijd kan verrichten en (letterlijk) aan de bel trekt (bij Toyota in het uiterste geval de hele lijn stilzet). Maar dat stationaire assemblage langcyclisch is, hoeft volgens dr. Dankbaar nog niet te betekenen dat het niet lean kan: het Volvoprodukt van destijds (Uddevalla sloot in 1993) was nu eenmaal niet ontworpen voor deze wijze van assembleren: ook het ontwerp moet lean zijn, dat wil zeggen gemakkelijk te assembleren. Het nadeel van het lagere werktempo in de langere cyclus van stationaire assemblage wordt terugverdiend doordat er geen afstemverliezen zijn, zoals in een assemblageproces dat in zeer korte, maar daarom ook zeer veel stappen is geknipt. Juist omdat het er zo veel zijn, kunnen die stappen nooit allemaal goed op elkaar worden afgestemd.

Afgezien van het feit of lean produceren zowel met kort- als langcyclische handelingen kan, geldt dat aan het concept van lean production dat van kaizen zit vastgebakken: het in kleine stappen stelselmatig verbeteren van het bestaande proces, uitgaan van proven technology en niet ‘even negentig graden uit de flank gaan’, zoals ir. M. Uijterlinde bij NedCar zegt. In schril contrast hiermee staat het totaal herontwerpen van bedrijfsprocessen zoals dat momenteel opgeld doet in de typische kantooromgeving in vooral de VS (banken, verzekeringsbedrijven en andere dienstverlenende bedrijven). Zulke bedrijven hebben minder affiniteit met stapsgewijze voortbrengingsprocessen en hebben geen grote investeringen gedaan in traditionele machines en gereedschap.

De vraag is of Europeanen de Japanners via stelselmatige verbeteringen kunnen inhalen, ook al gaat de ‘Westerse kaizen’ zoals het Kontinuierliches Verbesserungs Program bij Volkswagen uit van aanmerkelijk grotere (meer creativiteit vereisende) produktiviteitssprongen. In Japanse produktieprocessen ligt decennia-lange ervaring met kleine verbeteringen opgeslagen. Het via continue verbeteringsprogramma’s streven naar slanke produktie lijkt eerder het best haalbare dan het ideale.

(KADER)

NedCar: twee automerken op één produktielijn

Over een paar maanden gaat NedCar in Born op één assemblagelijn Volvo’s èn Mitsubishi’s maken: een unicum in de automobielindustrie. De organisatie moet daarvoor ingrijpend veranderen. Met hetzelfde aantal werknemers (4000) gaat NedCar twee keer zo veel auto’s maken: 180 000 tot maximaal 220 000 per jaar. Op het toppunt van de produktie van de Volvo 300-serie maakten 11 000 mensen ongeveer 135 000 auto’s per jaar: 40 uur per auto.

Het beëindigen van de ‘300’-produktie in maart 1991 schiep fysieke ruimte voor het opzetten van een nieuwe assemblagelijn. Dit project ‘M’ vergt een investering van 1,8 miljard gulden, plus nog eens een miljard gulden voor de ontwikkeling en afstemming van de twee nieuwe autoprojecten. Op de lijn kunnen vier (twee Volvo- en twee Mitsubishi-) modellen worden gemaakt. De produktie zal 45 auto’s, en later maximaal 53 auto’s per uur bedragen. De assemblagetijd gaat van 28 uur nu naar 23 uur en uiteindelijk (na vier jaar) naar 17 uur per auto.

Om dat te bereiken moet de auto gewoon sneller in elkaar worden gezet. Daarmee is rekening gehouden bij het ontwerpen. ‘Zo ligt de fouttolerantie van de afmetingen binnen 1 mm; nu is dat nog 1,5 mm’, aldus ir. M. Uijterlinde, proces engineer bij NedCar. Het dashboard zit bij alle vier de modellen op dezelfde vier punten vast. De 700 bouten en moeren zijn op acht na identiek voor alle vier de modellen.

De voor de vier modellen gemeenschappelijke bodemplaat, het platform, is een Mitsubishi-ontwerp dat voldoet aan de botseisen van Volvo. Op dit platform ontwierp Mitsubishi zijn modellen met M-CAD en NedCar de nieuwe Volvo-serie met Catia, dat compatibel is met M-CAD.

De machine die de zijwanden tegen de bodemplaat aan zet, bestaat uit vierzijdige (kubusvormige) mallen die al naar gelang het te bouwen model de zijde met daarop de gevraagde zijwand naar de bodemplaat toedraaien. Een computersysteem bestuurt centraal het proces en weet dank zij het beginsel van first in first out (het handhaven van de beginvolgorde door alle processtappen) precies waar een auto in wording zich op enig moment bevindt en welke onderdelen dan afgeroepen moeten worden in het eigen magazijn en bij de toeleveranciers. Op een aantal ijkpunten wordt de juistheid van de centrale besturing geverifieerd door een barcode op de passerende auto’s te lezen.

Snellere produktie moet ook worden bereikt door het aantal storingen en produktmanco’s terug te dringen. Daarom zijn voor het stansen en persen twee nieuwe machines aangeschaft voor 100 miljoen gulden bij Hitachi-Zosen, waarin jarenlange kaizen (systematisch perfectioneren van het ontwerp) is verwerkt: technologie die zich (in Japan) al heeft bewezen.

De hogere graad van automatisering in deze persen zorgt ervoor dat het totaal aantal persslagen per jaar van 30 miljoen naar 48 miljoen gaat. Momenteel wordt een carrosseriedeel gevormd in een persstraat die bestaat uit zes in serie opgestelde persen, waar de platines, het plaatmateriaal, met de hand wordt in- en uitgevoerd.

De nieuwe Hitachi-Zosen CCFT-pers (Crossbar-Cup Feed Transfer) voert in één handeling steeds vijf bewerkingen tegelijk uit. Dat gaat veel sneller, maar het stelt grenzen aan de vervorming van het plaatmateriaal. Een carrosseriedeel kan nooit in één keer in zijn definitieve vorm worden geslagen. Dat gebeurt altijd in etappes. De vervorming is nu begrensd door vijf bewerkingen in plaats van zes bewerkingen, waarmee in het ontwerp rekening moest worden gehouden. Het verwisselen van mallen kost nu 15 tot 30 minuten, bij de nieuwe persmachines nog slechts 6 minuten. Het aantal uren dat nodig is om een complete carrosserie te vormen gaat van 2,5 naar 1,25.

Meer nog dan Volvo besloot Mitsubishi zich ingrijpend te bemoeien met de organisatie van de autoproduktie in Born. Door de bemoeienis van Norio Takehara, die Mitsubishi vertegenwoordigt in de Raad van Bestuur van NedCar, is het concept van de vier zelfstandige produktie-eenheden (pershal, carrosseriebouw, lakstraat en samenbouw) uit 1989, in 1993 weer deels verlaten en heeft men weer gekozen voor een klassieke functionele organisatie met een centrale afdeling voor personeelszaken en financiën.

NedCar handhaaft wel de, eveneens in 1989 binnen de produktie-units ingevoerde, zelfstandige taakgroepen met gedelegeerde verantwoordelijkheid voor deelprocessen. Die groepen leiden weliswaar tot taakverbreding en verantwoordelijkheidsbesef, maar volgens de Japanners in beperkte mate, namelijk alleen binnen de groep. Taakgroepen hebben de neiging een eigen voorraadje gereed produkt aan te leggen ‘voor het geval dat’ en verstoren daarmee het one piece flow-proces. In de Japanse notie omvat de taak van de groep het totale proces van NedCar.

‘Individuele produktiemedewerkers worden via scholing gestimuleerd werkwijzen en uitrusting voortdurend te verbeteren. Ze plegen straks deels zelf het onderhoud en hebben de bevoegdheid om zelf verbeteringen (te laten) aanbrengen aan de machine, die de onderhoudsgevoeligheid verminderen’, aldus ir. P. de Bruin, general manager produktie bij NedCar. Tien procent van de medewerkers is voor training in Japan geweest. Wat kwaliteit betreft wil NedCar naar 1,6 opmerkingen als een klant na 20 000 km bij de dealer terugkomt. Die gebreken mogen niet groter zijn dan een los stiknaadje in de bekleding of een kapot lampje. Nu zijn er nog vier opmerkingen per wagen.

(BIJSCHRIFTEN)

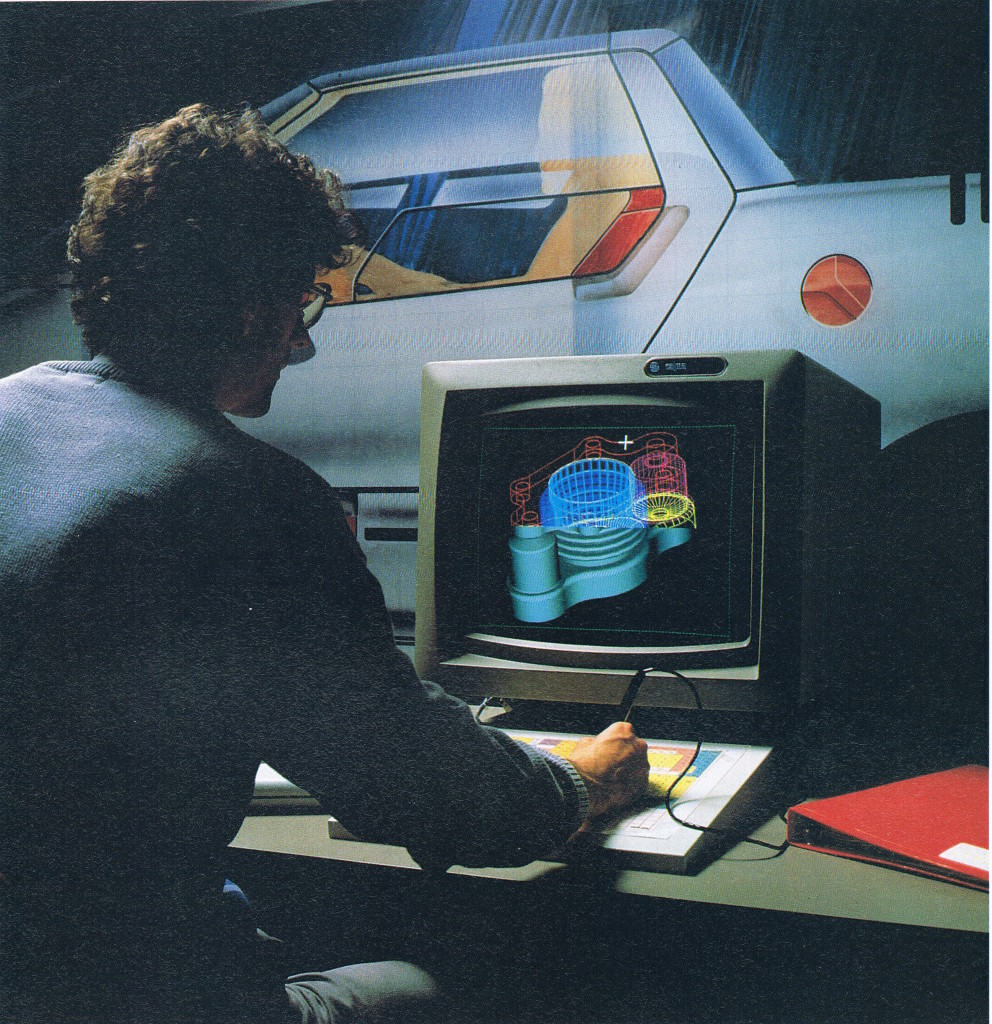

(BIJ OPENINGSDIA)

Om lean production mogelijk te maken moet bij het ontwerpen al rekening worden gehouden met het assemblageproces.

(Foto: NedCar, Born)

(BIJ PORTRETFOTO)

De wurger van Rüselsheim, José Ignatio Lopez: ‘We stellen niet langer de produktie centraal, maar de klant.’

(Foto: Paul Voorham, Voorburg)

(BIJ DIA)

Ontwikkelings- en assemblagekosten vertegenwoordigen slechts een kwart van de waarde van een auto; de helft van de kosten zit in het inkopen van onderdelen.

(Foto: NedCar, Born)

(BIJ DIA IN KADER)

(Foto: NedCar, Born)

(SCHEMA)

Tijdschema produktontwikkeling NedCar

(Maanden) -10 -6 -1 1 6 12 18 24 30

Development proposal Model approval Fase 1-drawing Fase 2-drawing Production-drawing Final drawing Sale

t t t t t t t

Styling Styling concept #1 Styling #2 Styling Final styling Coloring

l l l l l

Designing Tooling design F1 design F2 design

Prototype building T-prototype F1 proto F2 proto

Testing T-testing F1 testing F2 testing

Production Drawing for study of production Drawing for cutting die Drawing for production Final drawing for production Quality audit

P0 P1 P2 Volume production

(Bron: NedCar, Born, 1994)